Si vous accordez la priorité à l'efficacité pendant le processus de pressage du filtre-presse, unFiltre-presse à plaques membranairespourrait être un choix idéal.

En règle générale, un filtre-presse à chambre standard nécessite environ 4 heures pour terminer la phase de remplissage, bien que cela puisse varier en fonction des propriétés des différentes boues.Filtre-presse à membranepeut potentiellement réduire le temps de cycle d'environ la moitié, en moyenne. Dans certains scénarios, il peut même le réduire jusqu'à trois quarts, en fonction de l'application spécifique.

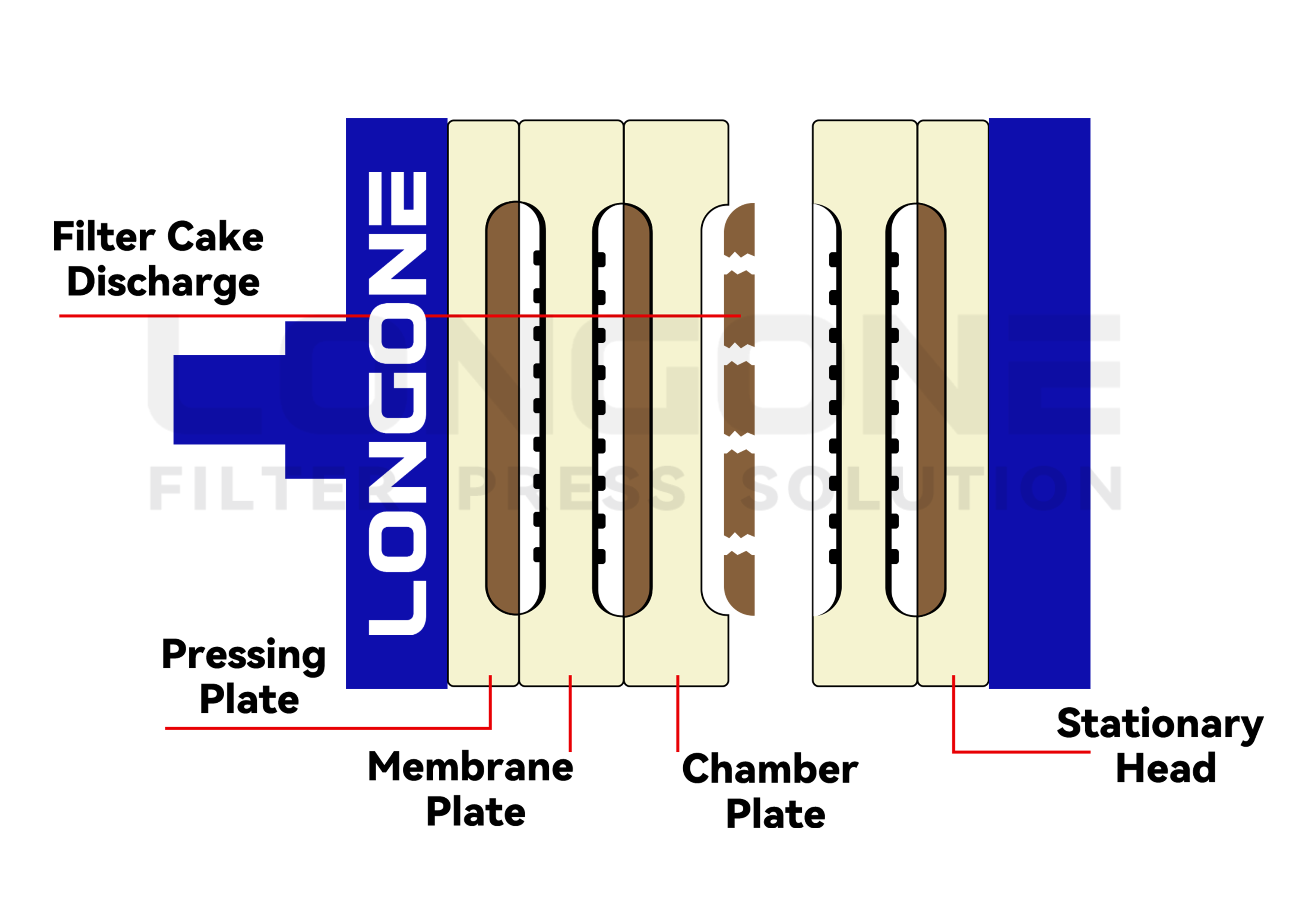

Lefiltre-presse à membranese distingue par ses capacités multifonctionnelles.Filtre-presse à membraneLe procédé consiste à remplir initialement les chambres avec de la boue. Une fois la chambre remplie, les plaques membranaires appliquent une pression supplémentaire en se gonflant, en comprimant la boue et en expulsant davantage de filtrat. Ce procédé produit un gâteau de filtration beaucoup plus sec que celui des filtres-presses à chambre.

Lefiltre-presse automatique à membranedispose de plaques filtrantes à haute résistance qui résistent à des pressions élevées, garantissant durabilité et fiabilité.filtre-presse à diaphragme, avec sa membrane flexible, s'adapte à des pressions variables jusqu'à 60 bars et offre une efficacité de filtration optimale.

Filtre-presse à membrane Matériel | Acier inoxydable de haute qualité (304, 316L), acier au carbone Q345 |

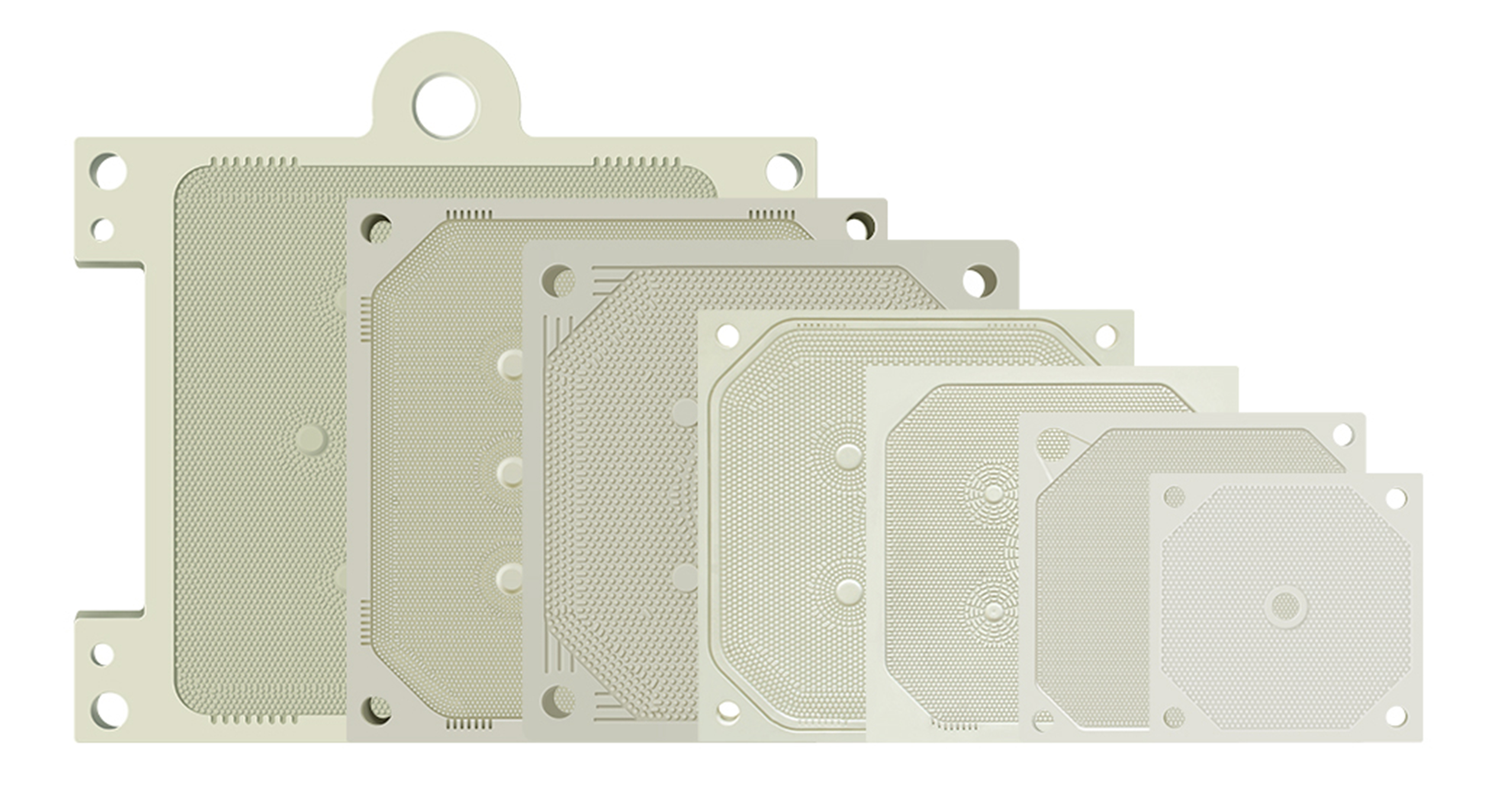

Filtre-presse à membrane Taille des plaques filtrantes | 250 mm × 250 mm à 2 000 mm × 2 500 mm |

Filtre-presse à membrane Zone de filtration | 0,16 m² à 1600 m² |

Filtre-presse automatique à membrane Type d'alimentation | Alimentation par le haut, alimentation centrale, alimentation par les coins |

Filtre-presse automatique à membrane Type de plaques filtrantes | Type de membrane, type de membrane en caoutchouc |

Filtre-presse à plaques membranaires Pression du filtre | 0,6 MPa à 6,0 MPa |

Filtre-presse à plaques membranaires Température de filtration | -40℃ à 120℃ |

Filtre-presse à plaques membranaires Système hydraulique | Options manuelles, semi-automatiques ou entièrement automatiques |

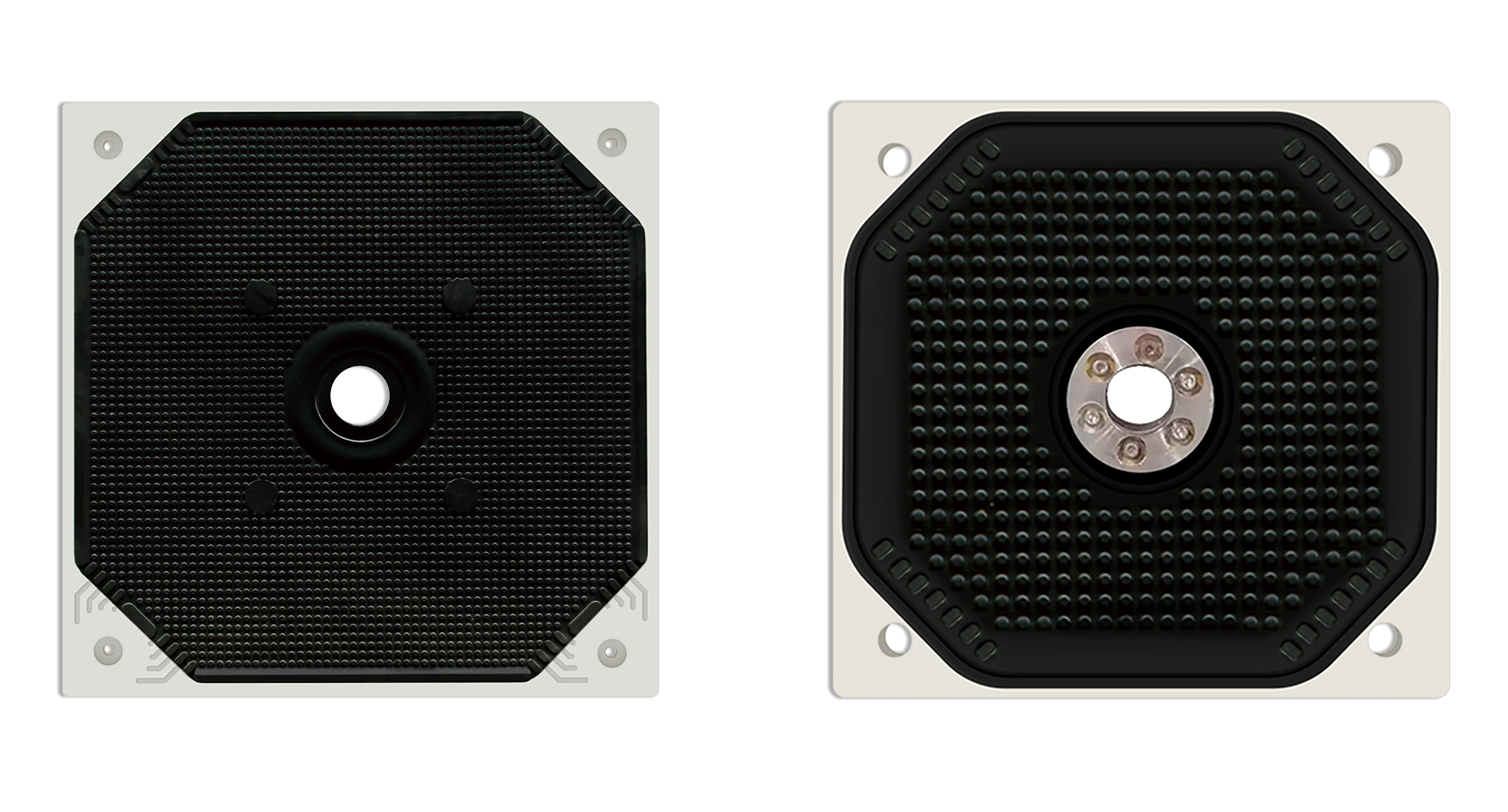

Structure de la plaque filtrante :Les plaques filtrantes dans unFiltre-presse à membraneLes membranes sont constituées de deux couches : une couche de support rigide et une couche de membrane flexible. La membrane, généralement constituée de caoutchouc ou d'élastomères TPE, est conçue pour être extensible et résistante à la corrosion chimique.

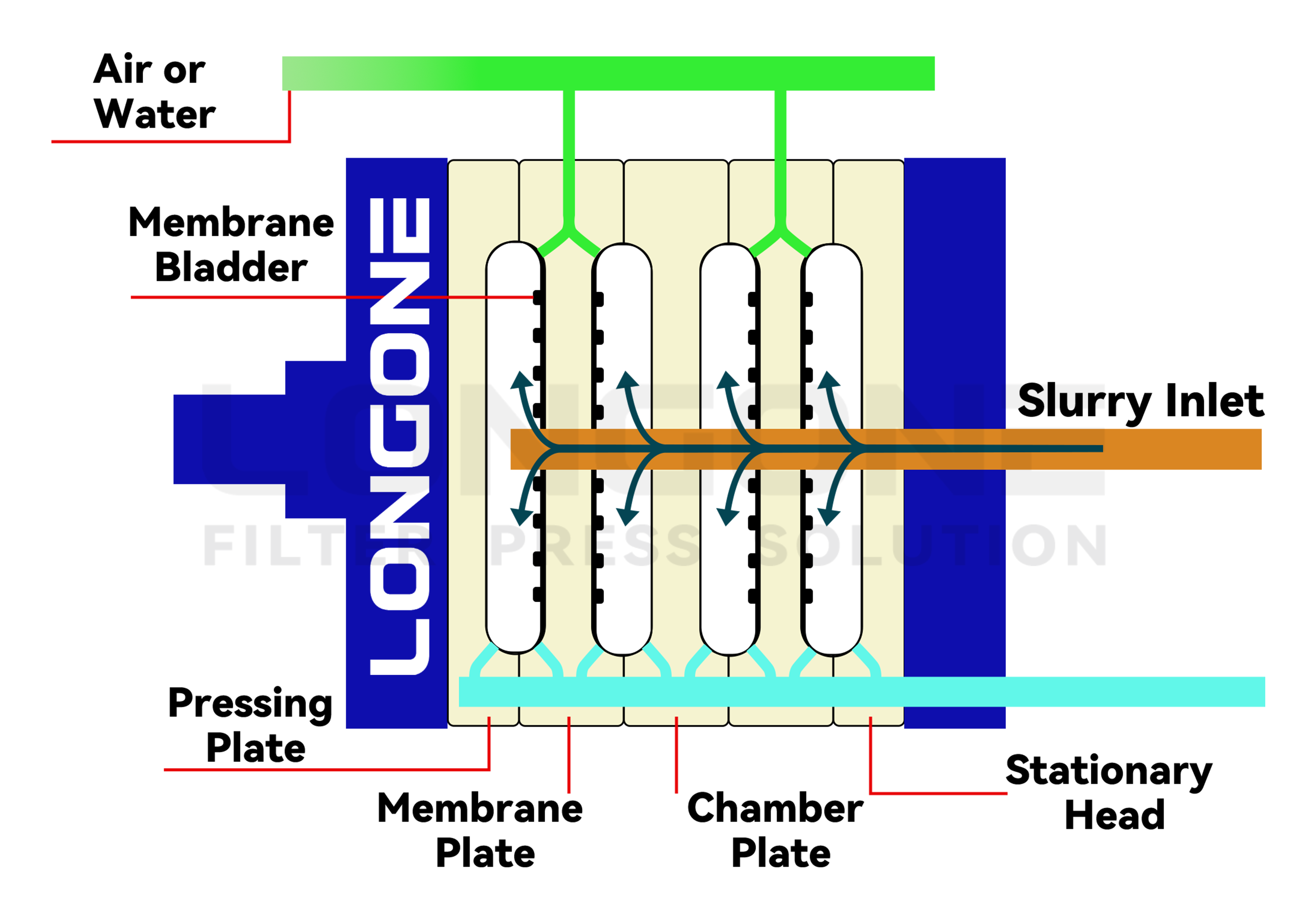

Étape 1 - Étape de remplissage :La boue est pompée dans lemFiltre-presse automatique à embaseChambre entre les plaques filtrantes. Les particules solides s'accumulent sur le tissu filtrant, formant un gâteau filtrant, tandis que le filtrat traverse le tissu filtrant et est évacué.

Étape 2 - Étape de filtration :Une fois que le gâteau de filtration atteint une épaisseur prédéterminée, la boue poussée par la pompe d'alimentation forcera le liquide à sortir des chambres. Les plaques filtrantes et les toiles filtrantes captureront le solide.

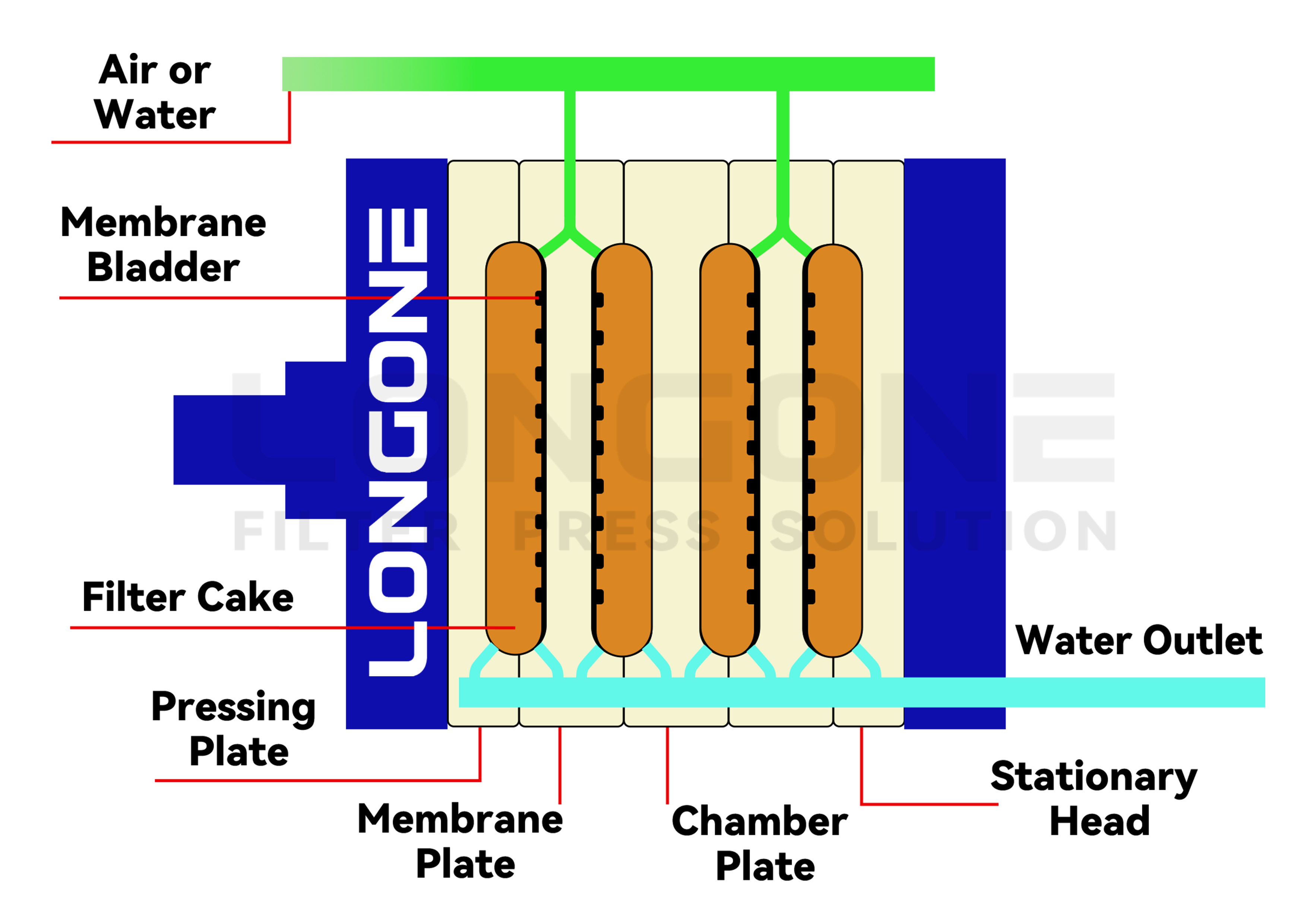

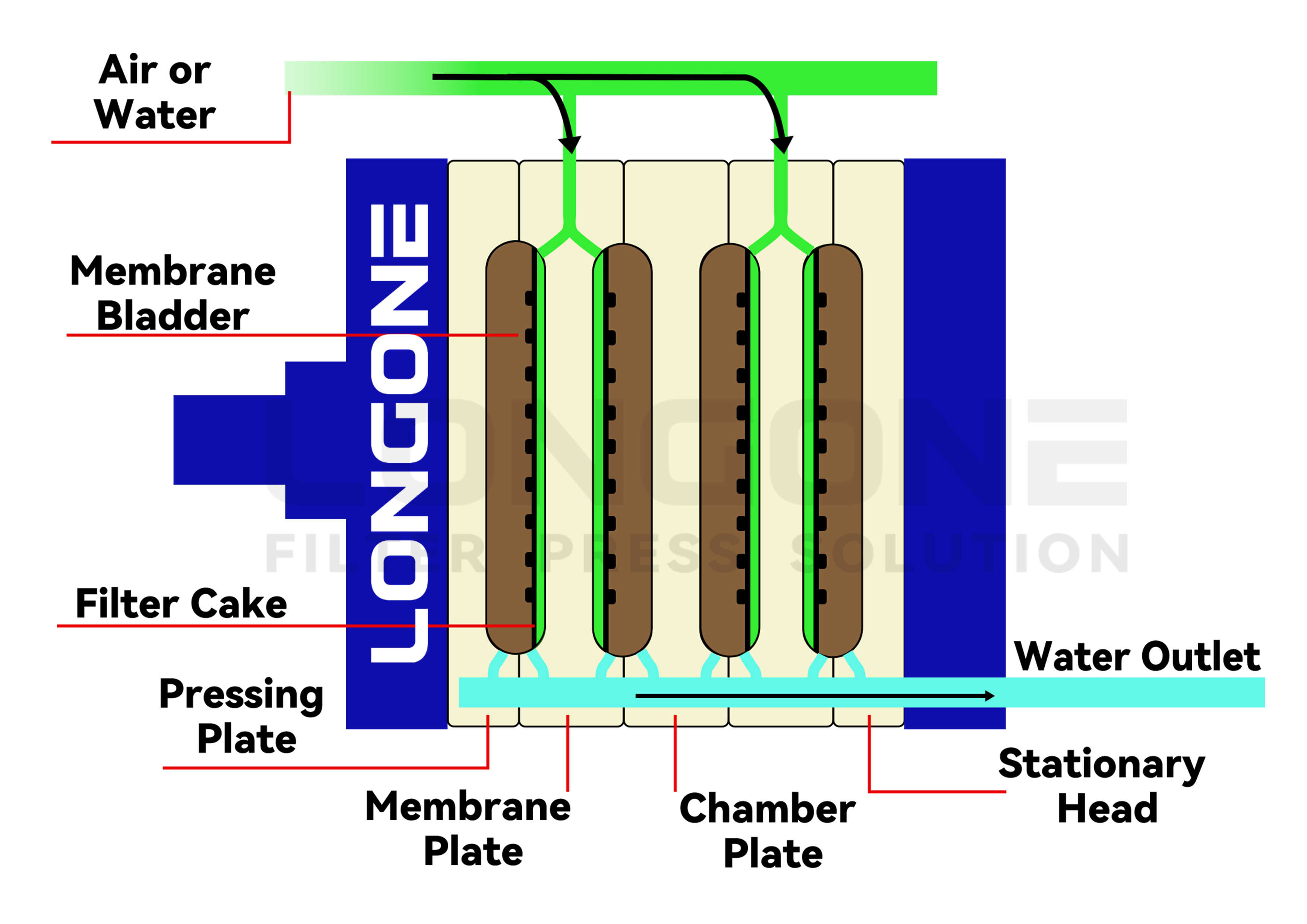

Étape 3 - Étape de compression :Une fois le cycle d'alimentation terminé, le système d'alimentation est fermé et le système de compression de la membrane démarre. De l'air comprimé ou du liquide (comme de l'eau) est introduit dans l'espace entre la membrane et la couche de support. La membrane se dilate et exerce une pression uniforme sur le gâteau de filtration. Cette pression supplémentaire expulse davantage de liquide du gâteau de filtration, réduisant ainsi sa teneur en humidité.

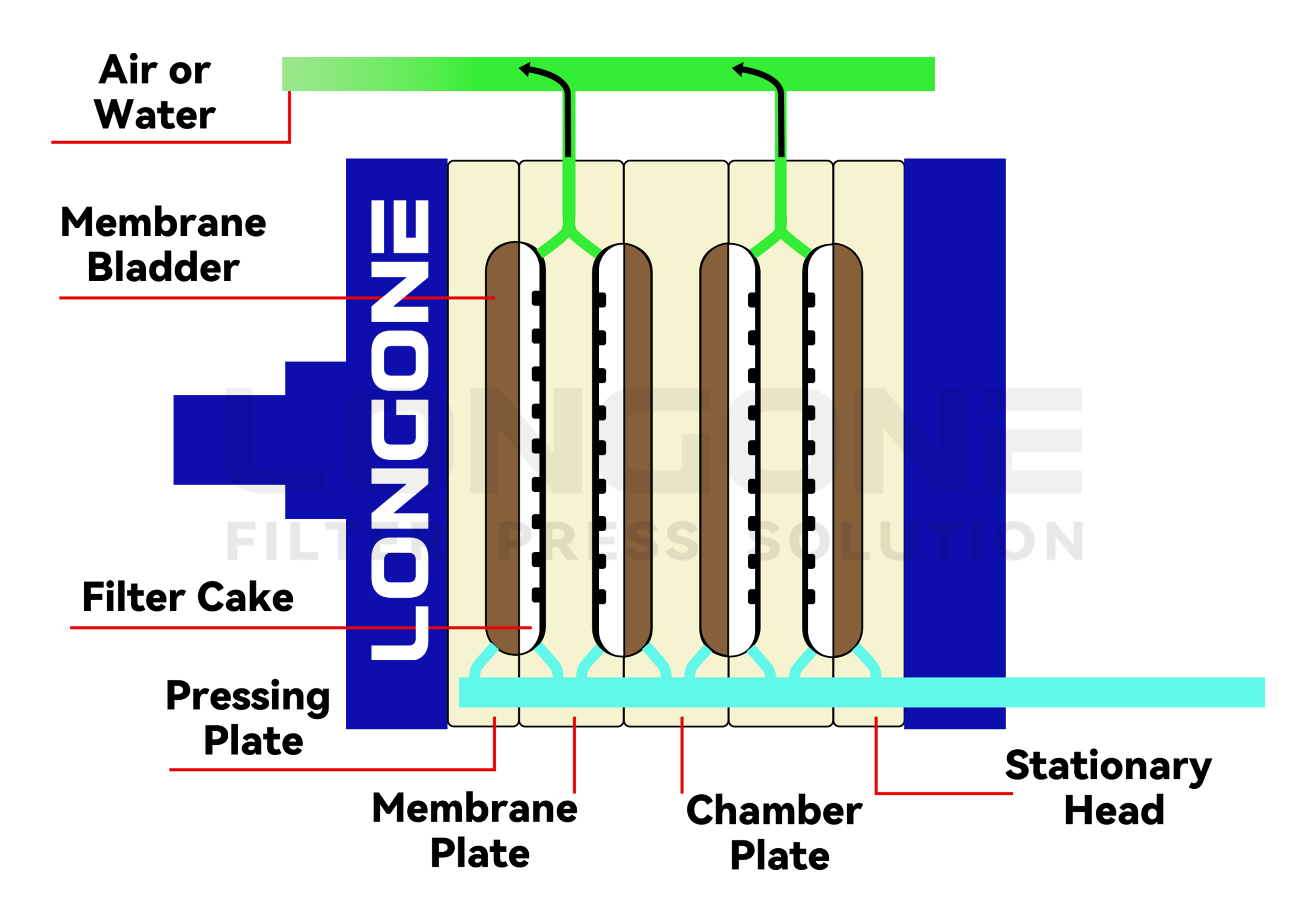

Étape 4 - Étape de drainage :Une fois l'étape de compression terminée, l'air ou l'eau s'écoulera dufiltre-presse à plaques et membranes.

Étape 5 - Étape de déchargement du gâteau :Chaquefiltre-presse haute pressionla chambre est ouverte et le gâteau de filtration est évacué.

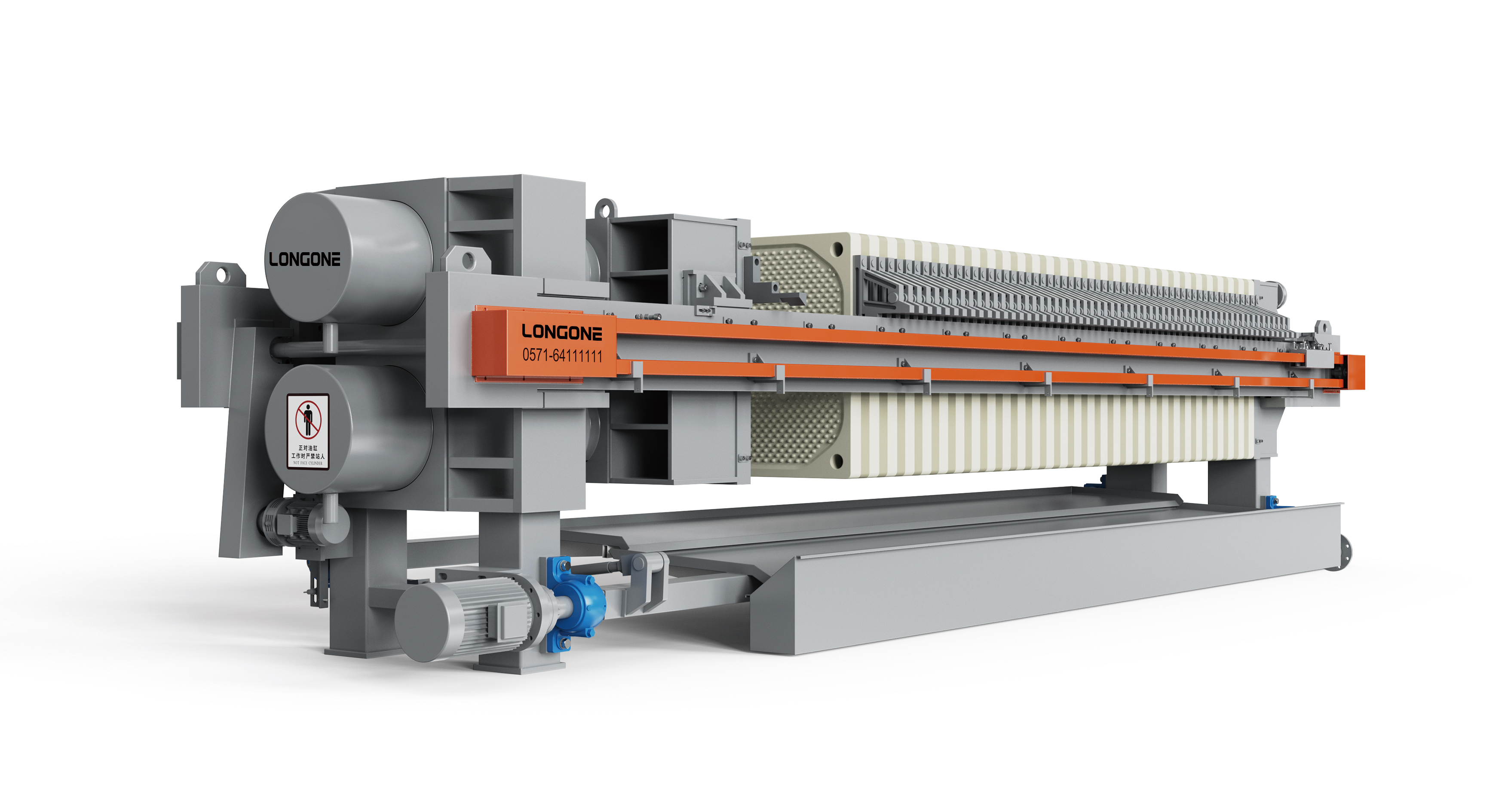

Filtre-presse à diaphragme Longone avec double vérin hydraulique

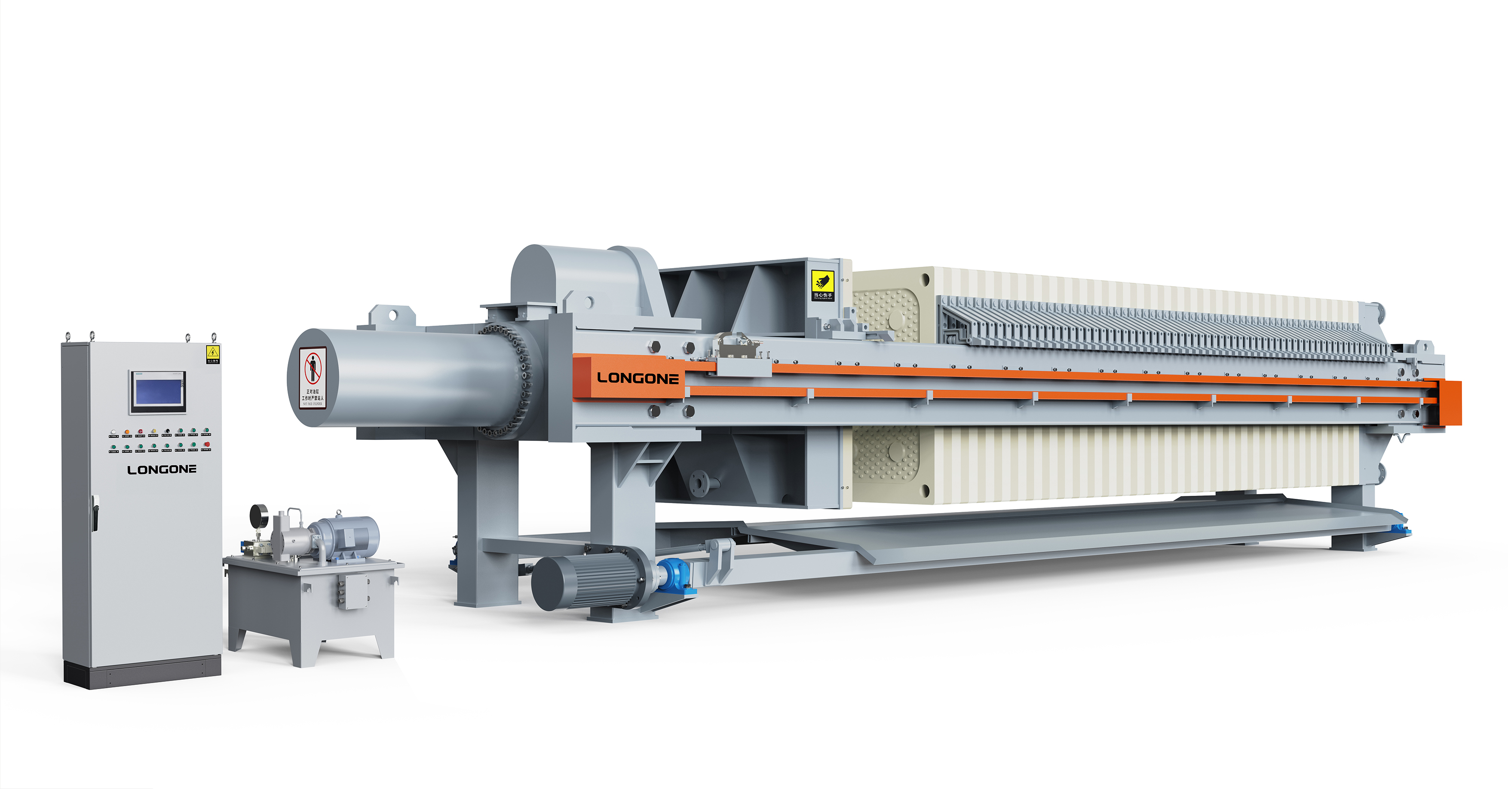

Filtre-presse à membrane Longone avec bloc de verrouillage à vérin hydraulique

Plaques à membrane en polypropylène

Plaques à membrane en caoutchouc

Efficacité de filtration améliorée :Le pressage des membranes améliore considérablement la teneur en solides du gâteau de filtration, réduisant ainsi les coûts de post-traitement.

Temps de traitement réduit :Le processus de pressage raccourcit le cycle de filtration global car il expulse rapidement le filtrat résiduel du gâteau de filtration.

Qualité améliorée du gâteau de filtration :La pression uniforme lors du pressage de la membrane améliore la densité et la résistance du gâteau filtrant, le rendant plus facile à manipuler et à transporter.

Grande flexibilité : Filtre-presse à plaques membranairesIls conviennent à diverses applications industrielles, notamment le traitement chimique, pharmaceutique et des eaux usées.

Filtre-presse à diaphragme enProduits chimiques

Filtre-presse à diaphragme enExploitation minière et minéraux

Filtre-presse à diaphragme enMédicaments

Filtre-presse à diaphragme enEnvironnement et eaux usées

Filtre-presse à diaphragme enNourriture

Filtre-presse à diaphragme enNouvelle énergie

Que vous cherchiez à optimiser votre processus de traitement des matériaux, à améliorer les taux de récupération des produits ou à rationaliser votre flux de travail, notrefiltre-presse à plaques et membraneses est conçu pour répondre à vos besoins uniques. Avec un engagement envers l'innovation, la qualité et la satisfaction du client, nous vous invitons à explorer les possibilités de nos solutions de filtration avancées.